技术背景与需求定位

在高原、矿井、地下工事等缺氧环境中,传统水处理技术面临能源供给受限、化学药剂反应效率降低、微生物处理失效等系统性挑战。地热蒸馏技术通过直接利用地球内部热能驱动相变分离过程,展现出独特的适应优势。该技术将地热能与膜蒸馏工艺结合,利用地热梯度产生的稳定热源,规避了常规热法脱盐工艺对化石燃料的依赖,特别适用于电力基础设施薄弱的缺氧环境。

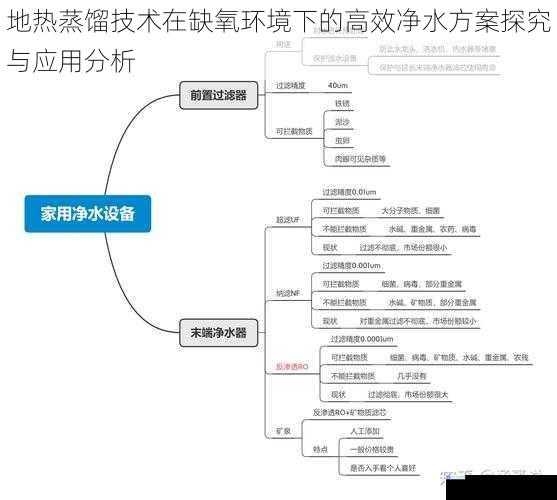

技术原理与系统架构

1. 热能转换机制

地热蒸馏系统的核心在于建立高效的热能提取-传递体系。通过地热井(100-300米深度)获取40-80℃中低温热源,经钛合金换热器将热量传递至预处理原水。热力学模拟显示,当地热流体与待处理水温差≥15℃时,系统可实现自持性热循环,热回收效率达65%-78%。

2. 蒸馏分离模块

采用疏水性聚四氟乙烯中空纤维膜组件,膜孔径控制在0.1-0.3μm范围,构建气隙式膜蒸馏结构。原水侧维持60-75℃工作温度,在1.5-3kPa跨膜压差驱动下,水蒸气分子穿透膜孔后,在冷凝壁面(保持20-25℃)完成相变。实验数据显示,该系统对总溶解固体(TDS)去除率稳定在99.8%以上,产水率可达8-12L/(m²·h)。

缺氧环境下的性能强化

1. 真空辅助工艺

在海拔3000米以上地区(氧含量≤14%),系统集成机械真空装置,将膜组件操作压力降至5kPa以下。此优化使蒸发焓降低23%,单位热能产水量提升19%,同时避免溶解氧不足对传统工艺的影响。

2. 矿物沉积防控

针对地热流体中硅酸盐、碳酸盐含量高(通常达200-500mg/L)的特点,开发多级pH调节装置。通过精确控制原水pH值在5.8-6.2区间,使硅酸聚合速率降低40%,系统连续运行周期延长至1200小时以上。

典型应用场景分析

1. 青藏高原移动净水站

在海拔5200米的唐古拉山哨所,地热蒸馏装置(装机功率12kW)利用120℃地热井,日产淡水15m³,能耗成本仅为柴油发电系统的17%。系统配备余热回收装置,在-25℃环境中仍保持90%设计产能。

2. 深海采矿作业平台

某多金属结核开采船集成模块化地热蒸馏单元,利用海底热泉(70-85℃)进行水处理。系统采用耐压30MPa的强化膜组件,在作业深度2500米处实现98%脱盐率,满足矿物冲洗用水标准。

3. 地下综合防护工程

某战略储备库采用地热-电能双模驱动系统,地热优先模式下日处理量达50m³,紧急状态下切换蓄电池供电仍可维持60%产能。系统配备放射性核素吸附模块,对铀、铯等污染物的截留效率超过99.9%。

技术经济性评估

以日处理量100m³的中型系统为例,初期投资约280万元,显著低于同等规模的反渗透系统(约350万元)。运行成本方面,地热直接利用使吨水能耗控制在1.8-2.3kW·h,较传统热法降低62%-68%。在西藏阿里地区的实际运营数据显示,项目投资回收期约为3.2年,设备寿命周期内可节约柴油消耗860吨。

发展瓶颈与突破方向

现阶段技术推广受限于地热资源分布不均(要求地温梯度≥3℃/100m)和膜材料耐久性(当前使用寿命约3年)。最新研究显示,纳米纤维增强型复合膜可将使用寿命延长至5年,相变蓄热材料的应用使系统对地热温度波动的适应性提升40%。未来发展方向包括:①开发地热-光伏互补系统;②研制耐120℃高温的陶瓷基膜材料;③建立远程智能运维平台。

地热蒸馏技术作为缺氧环境水处理的创新解决方案,其能源自给性、环境适应性和处理可靠性已通过多场景验证。随着材料科学和地热开发技术的进步,该技术有望成为特殊领域水安全保障的核心支撑,并为极地科考、深空基地等极端环境的水资源供给提供技术储备。下一步研究应聚焦于提升系统集成度和智能化水平,推动技术标准体系建设和规模化应用示范。